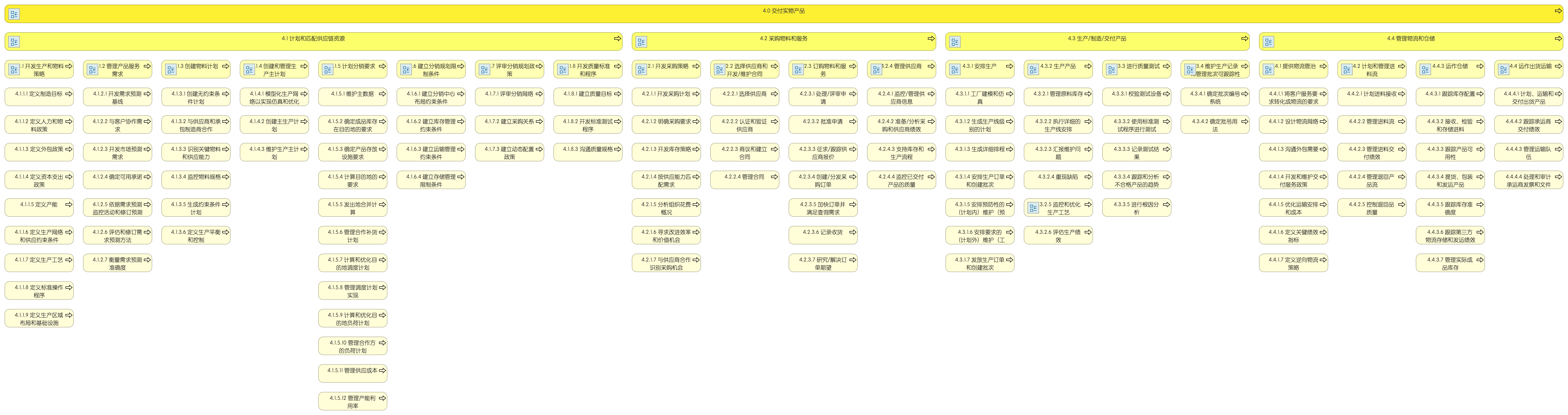

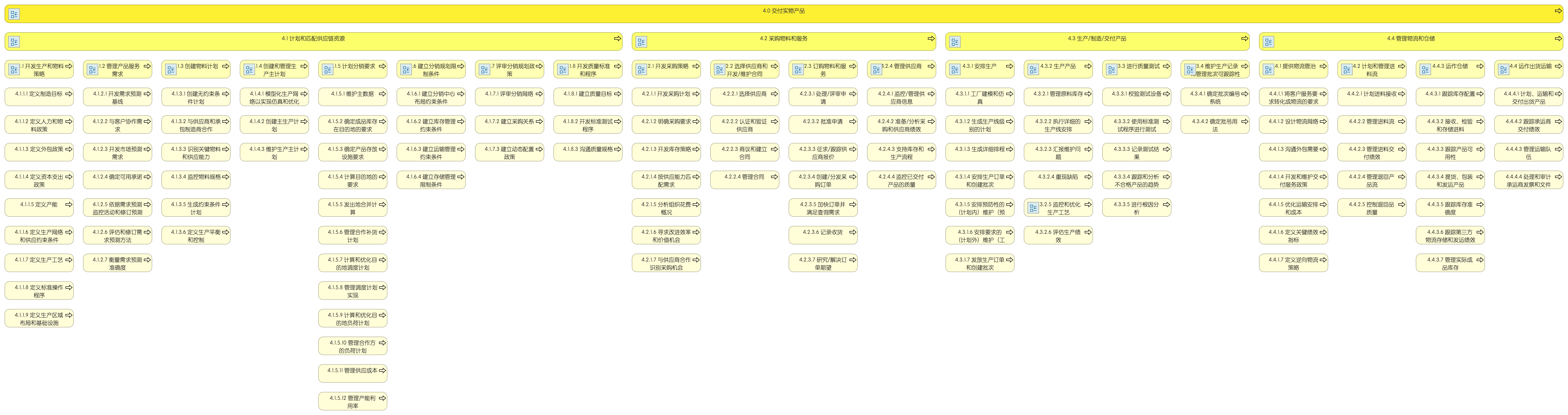

| 4.1.1 开发生产和物料策略 |

|

| 4.1.1 开发生产和物料策略 |

|

| 4.1.1.1 定义制造目标 |

|

| 4.1.1.2 定义人力和物料政策 |

|

| 4.1.1.3 定义外包政策 |

|

| 4.1.1.4 定义资本支出政策 |

|

| 4.1.1.5 定义产能 |

|

| 4.1.1.6 定义生产网络和供应约束条件 |

|

| 4.1.1.7 定义生产工艺 |

|

| 4.1.1.8 定义标准操作程序 |

|

| 4.1.1.9 定义生产区域布局和基础设施 |

|

| 4.1.2 管理产品服务需求 |

|

| 4.1.2 管理产品服务需求 |

|

| 4.1.2.1 开发需求预测基线 |

|

| 4.1.2.2 与客户协作需求 |

|

| 4.1.2.3 开发市场预测需求 |

|

| 4.1.2.4 确定可用承诺 |

|

| 4.1.2.5 依据需求预测监控活动和修订预测 |

|

| 4.1.2.6 评估和修订需求预测方法 |

|

| 4.1.2.7 衡量需求预测准确度 |

|

| 4.1.3 创建物料计划 |

|

| 4.1.3 创建物料计划 |

|

| 4.1.3.1 创建无约束条件计划 |

|

| 4.1.3.2 与供应商和承包制造商合作 |

|

| 4.1.3.3 识别关键物料和供应能力 |

|

| 4.1.3.4 监控物料规格 |

|

| 4.1.3.5 生成约束条件计划 |

|

| 4.1.3.6 定义生产平衡和控制 |

|

| 4.1.4 创建和管理生产主计划 |

|

| 4.1.4 创建和管理生产主计划 |

|

| 4.1.4.1 模型化生产网络以实现仿真和优化 |

|

| 4.1.4.2 创建主生产计划 |

|

| 4.1.4.3 维护生产主计划 |

|

| 4.1.5 计划分销要求 |

|

| 4.1.5 计划分销要求 |

|

| 4.1.5.1 维护主数据 |

|

| 4.1.5.2 确定成品库存在目的地的要求 |

|

| 4.1.5.3 确定产品存放设施要求 |

|

| 4.1.5.4 计算目的地的要求 |

|

| 4.1.5.5 发出地合并计算 |

|

| 4.1.5.6 管理合作补货计划 |

|

| 4.1.5.7 计算和优化目的地调度计划 |

|

| 4.1.5.8 管理调度计划实现 |

|

| 4.1.5.9 计算和优化目的地负荷计划 |

|

| 4.1.5.10 管理合作方的负荷计划 |

|

| 4.1.5.11 管理供应成本 |

|

| 4.1.5.12 管理产能利用率 |

|

| 4.1.6 建立分销规划限制条件 |

|

| 4.1.6 建立分销规划限制条件 |

|

| 4.1.6.1 建立分销中心布局约束条件 |

|

| 4.1.6.2 建立库存管理约束条件 |

|

| 4.1.6.3 建立运输管理约束条件 |

|

| 4.1.6.4 建立存储管理限制条件 |

|

| 4.1.7 评审分销规划政策 |

|

| 4.1.7 评审分销规划政策 |

|

| 4.1.7.1 评审分销网络 |

|

| 4.1.7.2 建立采购关系 |

|

| 4.1.7.3 建立动态配置政策 |

|

| 4.1.8 开发质量标准和程序 |

|

| 4.1.8 开发质量标准和程序 |

|

| 4.1.8.1 建立质量目标 |

|

| 4.1.8.2 开发标准测试程序 |

|

| 4.1.8.3 沟通质量规格 |

|

| 4.1 计划和匹配供应链资源 |

|

| 4.1 计划和匹配供应链资源 |

|

| 4.2.1 开发采购策略 |

|

| 4.2.1 开发采购策略 |

|

| 4.2.1.1 开发采购计划 |

|

| 4.2.1.2 明确采购要求 |

|

| 4.2.1.3 开发库存策略 |

|

| 4.2.1.4 按供应能力匹配需求 |

|

| 4.2.1.5 分析组织花费概况 |

|

| 4.2.1.6 寻求改进效率和价值机会 |

|

| 4.2.1.7 与供应商合作识别采购机会 |

|

| 4.2.2 选择供应商和开发/维护合同 |

|

| 4.2.2 选择供应商和开发/维护合同 |

|

| 4.2.2.1 选择供应商 |

|

| 4.2.2.2 认证和验证供应商 |

|

| 4.2.2.3 商议和建立合同 |

|

| 4.2.2.4 管理合同 |

|

| 4.2.3 订购物料和服务 |

|

| 4.2.3 订购物料和服务 |

|

| 4.2.3.1 处理/评审申请 |

|

| 4.2.3.2 批准申请 |

|

| 4.2.3.3 征求/跟踪供应商报价 |

|

| 4.2.3.4 创建/分发采购订单 |

|

| 4.2.3.5 加快订单并满足查询需求 |

|

| 4.2.3.6 记录收货 |

|

| 4.2.3.7 研究/解决订单期望 |

|

| 4.2.4 管理供应商 |

|

| 4.2.4 管理供应商 |

|

| 4.2.4.1 监控/管理供应商信息 |

|

| 4.2.4.2 准备/分析采购和供应商绩效 |

|

| 4.2.4.3 支持库存和生产流程 |

|

| 4.2.4.4 监控已交付产品的质量 |

|

| 4.2 采购物料和服务 |

|

| 4.2 采购物料和服务 |

|

| 4.3.1 安排生产 |

|

| 4.3.1 安排生产 |

|

| 4.3.1.1 工厂建模和仿真 |

|

| 4.3.1.2 生成生产线级别的计划 |

|

| 4.3.1.3 生成详细排程 |

|

| 4.3.1.4 安排生产订单和创建批次 |

|

| 4.3.1.5 安排预防性的(计划内)维护(预防性维护订单) |

|

| 4.3.1.6 安排要求的(计划外)维护(工单周期) |

|

| 4.3.1.7 发放生产订单和创建批次 |

|

| 4.3.2 生产产品 |

|

| 4.3.2 生产产品 |

|

| 4.3.2.1 管理原料库存 |

|

| 4.3.2.2 执行详细的生产线安排 |

|

| 4.3.2.3 汇报维护问题 |

|

| 4.3.2.4 重现缺陷 |

|

| 4.3.2.5 监控和优化生产工艺 |

|

| 4.3.2.5 监控和优化生产工艺 |

|

| 4.3.2.6 评估生产绩效 |

|

| 4.3.3 进行质量测试 |

|

| 4.3.3 进行质量测试 |

|

| 4.3.3.1 校验测试设备 |

|

| 4.3.3.2 使用标准测试程序进行测试 |

|

| 4.3.3.3 记录测试结果 |

|

| 4.3.3.4 跟踪和分析不合格产品的趋势 |

|

| 4.3.3.5 进行根因分析 |

|

| 4.3.4 维护生产记录和管理批次可跟踪性 |

|

| 4.3.4 维护生产记录和管理批次可跟踪性 |

|

| 4.3.4.1 确定批次编号系统 |

|

| 4.3.4.2 确定批号用法 |

|

| 4.3 生产/制造/交付产品 |

|

| 4.3 生产/制造/交付产品 |

|

| 4.4.1 提供物流管治 |

|

| 4.4.1 提供物流管治 |

|

| 4.4.1.1 将客户服务要求转化成物流的要求 |

|

| 4.4.1.2 设计物流网络 |

|

| 4.4.1.3 沟通外包需要 |

|

| 4.4.1.4 开发和维护交付服务政策 |

|

| 4.4.1.5 优化运输安排和成本 |

|

| 4.4.1.6 定义关键绩效指标 |

|

| 4.4.1.7 定义逆向物流策略 |

|

| 4.4.2 计划和管理进料流 |

|

| 4.4.2 计划和管理进料流 |

|

| 4.4.2.1 计划进料接收 |

|

| 4.4.2.2 管理进料流 |

|

| 4.4.2.3 管理进料交付绩效 |

|

| 4.4.2.4 管理退回产品流 |

|

| 4.4.2.5 控制退回品质量 |

|

| 4.4.3 运作仓储 |

|

| 4.4.3 运作仓储 |

|

| 4.4.3.1 跟踪库存配置 |

|

| 4.4.3.2 接收、检验和存储进料 |

|

| 4.4.3.3 跟踪产品可用性 |

|

| 4.4.3.4 提货、包装和发运产品 |

|

| 4.4.3.5 跟踪库存准确度 |

|

| 4.4.3.6 跟踪第三方物流存储和发运绩效 |

|

| 4.4.3.7 管理实际成品库存 |

|

| 4.4.4 运作出货运输 |

|

| 4.4.4 运作出货运输 |

|

| 4.4.4.1 计划、运输和交付出货产品 |

|

| 4.4.4.2 跟踪承运商交付绩效 |

|

| 4.4.4.3 管理运输队伍 |

|

| 4.4.4.4 处理和审计承运商发票和文件 |

|

| 4.4 管理物流和仓储 |

|

| 4.4 管理物流和仓储 |

|

| 4.0 交付实物产品 |

|

| 4.0 交付实物产品 |

|